- Top

- 事例集:業務フロー/デザイン

- EC:商品の入荷計画、及び商品入荷/入庫作業の流れ

EC:商品の入荷計画、及び商品入荷/入庫作業の流れ

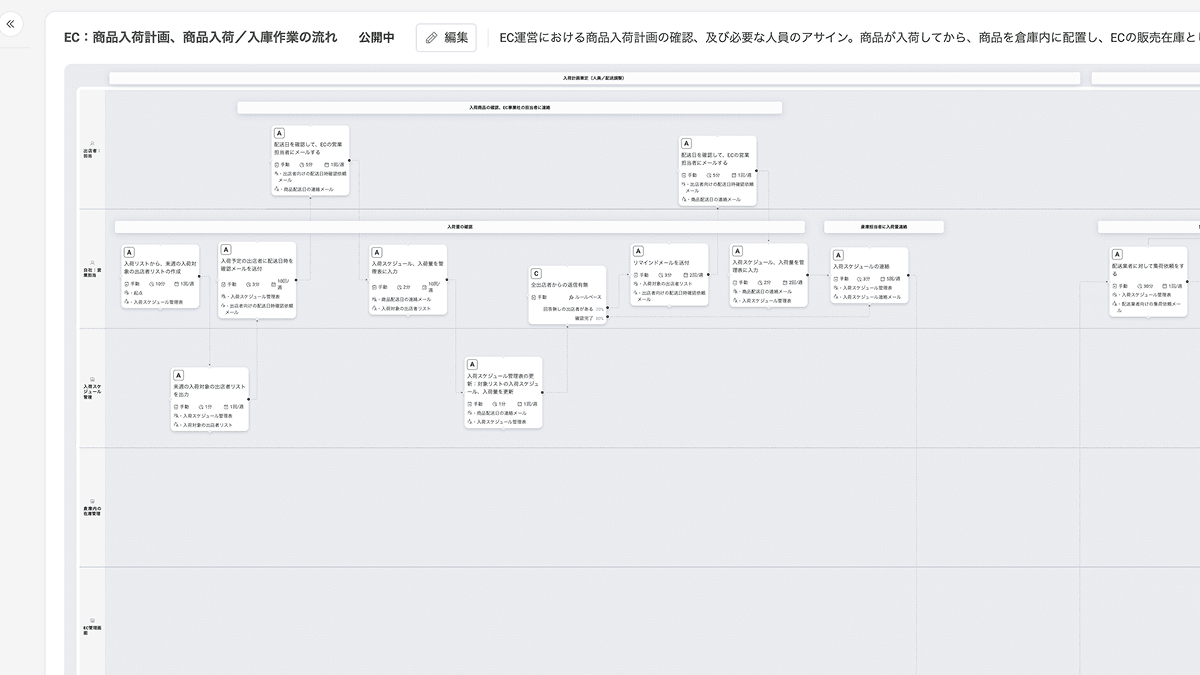

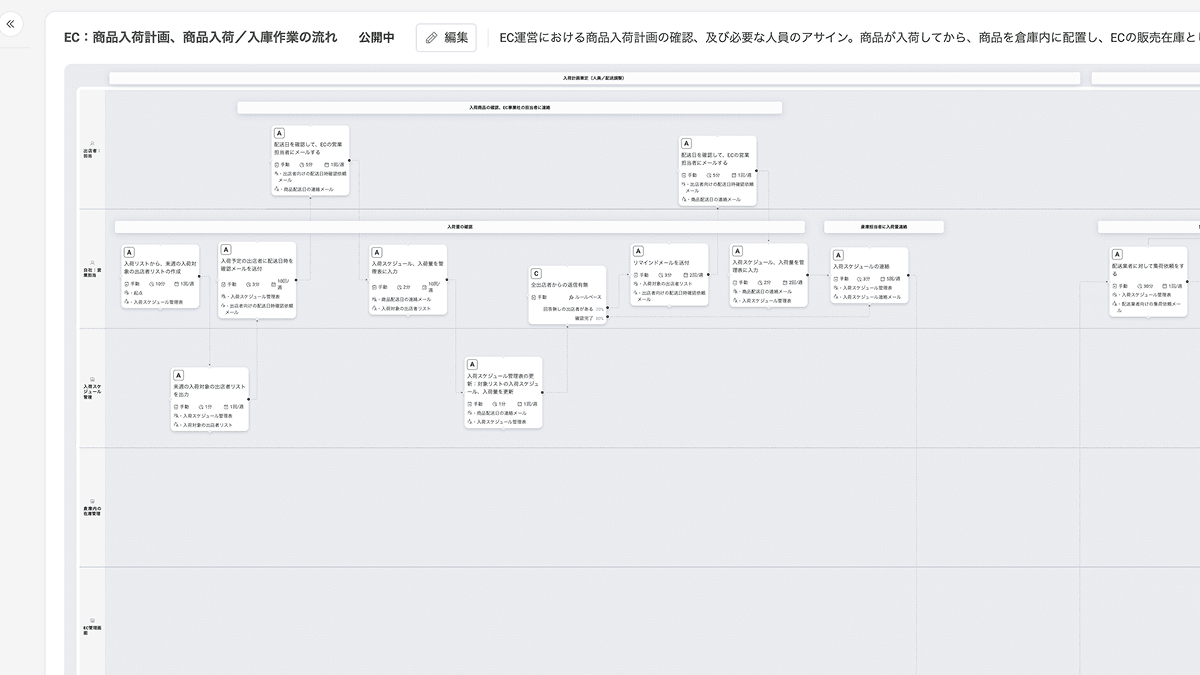

EC運営における商品入荷計画の確認、及び必要な人員のアサイン。商品が入荷してから、商品を倉庫内に配置し、ECの販売在庫として登録するまで

入荷から販売在庫登録までの業務フロー

現代のEC事業において、入荷計画から出荷、倉庫管理、販売在庫登録までの一連の業務フローを適切に管理することは、円滑な物流運営の鍵となる。特に、システムと人の連携が求められる場面が多く、業務の標準化と効率化が重要になる。本記事では、「入荷計画策定」→「出荷作業」→「入荷作業」→「入庫処理」という流れで、業務フローを整理し、それぞれのポイントについて詳しく解説する。

入荷計画策定(人員/配送調整)

商品のスムーズな入荷を実現するためには、事前に計画を立て、関係者間で情報を共有することが不可欠である。この工程では、出店者との連絡、配送スケジュールの調整、倉庫の人員配置の決定といった業務が含まれる。

まず、入荷リストを基に来週の入荷予定を確認し、対象となる出店者のリストを作成する。これにより、どの出店者が、どのタイミングで、どの量の商品を発送するのかを明確にできる。次に、出店者に対して配送日時の確認メールを送信し、配送スケジュールを調整する。返信がない場合には、リマインドメールを送ることで、確実に情報を得ることが重要だ。

その後、入荷スケジュール管理表を更新し、倉庫担当者に情報を共有する。倉庫では、この情報をもとに、作業員のアサインを行い、適切な人員配置を決定する。また、必要に応じてフォークリフトや荷降ろしエリアの確保を行い、入荷時の混乱を防ぐ。

このプロセスを適切に管理することで、入荷時のトラブルを防ぎ、倉庫業務をスムーズに進めることができる。特に、関係者間の連携を強化し、入荷スケジュールのズレを最小限に抑えることが、効率的な物流運営の鍵となる。

出荷作業

商品を消費者や流通先へ届けるためには、適切なタイミングでの出荷作業が不可欠である。この工程では、配送業者との連携を図りながら、集荷依頼、梱包、伝票処理、配送手続きといった業務を進める。

まず、配送業者に対して集荷依頼を送信し、集荷のスケジュールを確定する。依頼を受けた営業所では、ドライバーに指示を出し、具体的な集荷計画を立てる。並行して、出店者には集荷伝票を送付し、適切な梱包と配送準備を促す。

出店者側では、伝票を受領後、商品の梱包を行い、伝票を貼り付ける。この際、誤配送を防ぐために、ラベルの確認や内容物の検品が求められる。準備が整った段階で、配送業者が集荷に訪問し、出店者から商品を受け取る。受領後、各配送拠点を経由して、商品は倉庫や消費者のもとへ輸送される。

このプロセスを効率的に進めることで、配送の遅延を防ぎ、顧客満足度を向上させることができる。特に、集荷依頼や梱包作業の精度を高めることが、スムーズな出荷作業の鍵となる。

入荷作業

倉庫に到着した商品は、まず着荷場に置かれ、入荷作業が開始される。ここで、数量や状態(破損・汚れ)を確認し、問題がないことをチェックする。問題があれば即座に報告し、適切な処理を行う。

確認が完了した商品は、倉庫内の適切なエリアへ移動し、所定の場所に配置される。

入庫処理

倉庫内の所定の場所に配置された商品は、システム上で在庫登録を行い、販売可能な状態にする。また、ECシステムに販売在庫情報を反映させることで、消費者が購入できる状態を整える。

この段階で、販売在庫の登録ミスがあると、誤販売や在庫不足のトラブルが発生するため、細心の注意を払う必要がある。

デジタル化に向けた取組み

物流業務のデジタル化は、業務効率の向上やコスト削減に大きく寄与するが、導入のタイミングや準備が不十分だと期待した効果が得られないこともある。特に、入荷から販売在庫登録までの一連のプロセスをデジタル化するには、システム導入だけでなく、現場の業務整理やデータの標準化が不可欠である。本章では、デジタル化の適切なタイミング、WMS(倉庫管理システム)の導入、業務の可視化の重要性について解説する。

デジタル化のタイミング

デジタル化を進める上で、導入のタイミングを誤るとROI(投資対効果)が低くなる可能性がある。特に、業務規模が小さい段階では、デジタル化による効率化よりも初期投資の負担が大きくなりやすい。そのため、次のようなタイミングを見極めることが重要となる。

入荷量や出荷量が増加し、現場のオペレーションが限界に近づいたときは、手作業による管理が煩雑になり、誤出荷や遅延が増加する段階でのデジタル化が大きな効果を発揮する。拠点の拡大や物流体制の変更を検討するときは、新しい倉庫の開設やフルフィルメントセンターの導入を予定している場合、システムの導入と業務設計を同時に行うことでスムーズな移行が可能となる。手作業による在庫管理の精度が低下し、棚卸しのズレが発生しているときは、在庫の正確性が低いと、販売機会の損失や誤出荷のリスクが高まるため、デジタル管理が必要になる。

デジタル化は早すぎても投資回収が難しく、遅すぎると業務の混乱を招く。適切なタイミングを見極め、段階的な導入を進めることが成功の鍵となる。

WMS(倉庫管理システム)の導入

倉庫業務の効率化には、WMS(倉庫管理システム)の導入が不可欠である。WMSは、入荷・検品・棚入れ・ピッキング・出荷までの各プロセスを統合管理し、リアルタイムで在庫の動きを把握することができる。導入による主なメリットは、在庫管理のリアルタイム化、入出荷作業の最適化、作業の標準化と人員最適化の3点に集約される。

在庫管理のリアルタイム化では、入荷した商品がどこにあるのか、現在の在庫数がどれくらいかを即座に確認できる。手作業の在庫管理では対応が難しいSKU(在庫管理単位)の多い商品にも適用可能である。入出荷作業の最適化では、ピッキング作業の順序を最適化し、作業時間を短縮できる。誤出荷や二重登録の防止にも役立つ。作業の標準化と人員最適化では、倉庫業務の流れがシステム上で統一され、作業のばらつきを防ぐことができる。人員配置の最適化にも貢献し、ピーク時の作業負荷を軽減する。

WMSの導入には一定のコストがかかるが、倉庫規模が大きくなるほど導入のメリットは高まる。また、システムの選定時には、自社の業務に適した機能を備えているかどうかを慎重に見極めることが重要である。

デジタル化には、業務(人・もの)の動きを正しく把握が必須

デジタル化を成功させるためには、単にシステムを導入するだけでなく、業務の流れを正しく把握し、ムダをなくすことが重要である。デジタル化を行う前に、次の点を整理しておくことで、よりスムーズな導入が可能となる。

現場の業務フローを可視化することが重要である。どの作業がどの担当者によって、どのタイミングで行われているかを整理し、デジタル化による最適化のポイントを見極める。手作業が多い部分や非効率なプロセスを特定し、システム導入に適した業務を選定することが必要である。

データの標準化も欠かせない。商品情報や在庫情報が統一されたフォーマットで管理されていない場合、デジタル化の効果が十分に発揮されない。SKUコードの統一や、倉庫内の配置ルールを明確化することで、デジタル化のメリットを最大限に活かせる。

入荷・出荷のデータを一元管理し、在庫管理システムや販売管理システムと連携させることで、業務の透明性を高めることができる。各プロセスのデータがリアルタイムで共有されることで、関係者全員が正確な情報をもとに迅速な対応を行えるようになる。

デジタル化は単なるシステム導入ではなく、業務そのものの見直しが求められる。人やモノの動きを正しく把握し、業務フローを整理することで、初めてデジタル化のメリットを享受できる。導入を検討する際は、業務の実態を正確に理解し、システムの適用範囲を慎重に選定することが重要である。